Fluidtronic - Entwicklungsumgebung für fluidtechnisch-mechatronische Systeme

Zielsetzung des Verbundprojektes „Fluidtronic“ ist die frühzeitige Identifikation von inhärenten Systemrisiken und die Gewährleistung einer zuverlässigen Inbetriebnahme und Anlagenfunktion über der Produktlebensdauer. Dies ist nur möglich, wenn die Zusammenarbeit der beteiligten Fachdisziplinen und Unternehmen zur effizienten Produktentwicklung besser synchronisiert und integriert wird. Aus diesem Grund benötigt die Entwicklung eines fluidtechnisch-mechatronischen Systems eine unternehmensübergreifende Plattform, die als Entwicklungsumgebung bezeichnet wird. Die Entwicklungsumgebung fasst alle Disziplinen und Aktivitäten im Prozess der Produktentwicklung sowie die eingesetzten Methoden, Werkzeuge und IT-Systeme und die zugehörige Produkt- und Prozessinformationen vom Systementwurf bis zur Inbetriebnahme und Rückkopplung der Betriebsdaten während des gesamten Lebenszyklus zusammen.

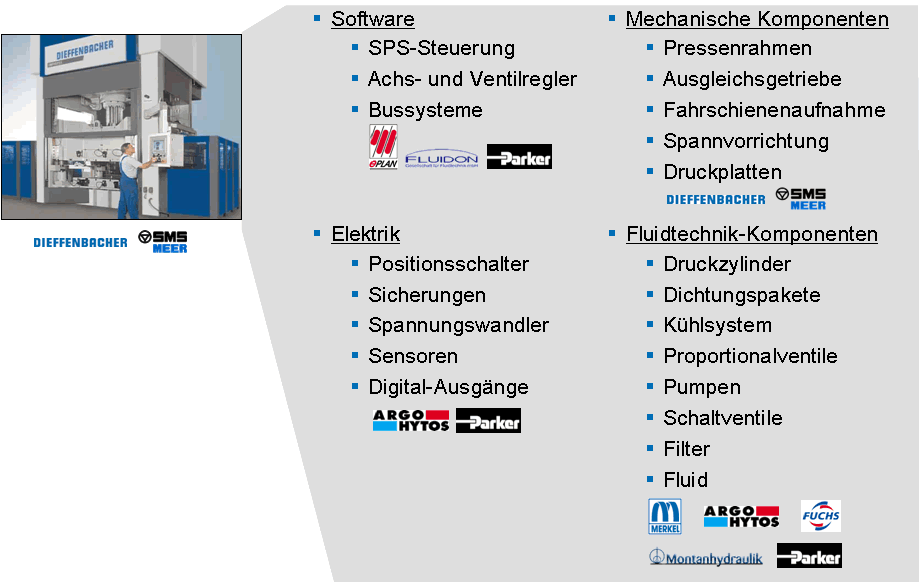

Im Rahmen des Forschungsprojektes wurde eine hydraulische Schmiedepresse als Referenzanwendung eines fluidtechnisch-mechatronischen Systems genutzt. Diese vereint in ihrem komplexen Aufbau verschiedenste Teilsysteme aus den technischen Disziplinen Hydraulik, Mechanik und Elektronik sowie Regelungs- und Steuerungstechnik. Vor allem ihre großen Ausmaße bedingen, dass ein erstmaliges Zusammentreffen aller Teilsysteme erst bei der eigentlichen Anlageninbetriebnahme erfolgen kann. Da diese aufgrund der Analgendimensionen beim Kunden durchgeführt werden muss, bekommt dieser sämtliche Unstimmigkeiten und Fehlfunktionen in den Interaktionen der Teilsysteme bei der Inbetriebnahme mit. Des Weiteren ist eine Fehlerbehebung zu diesem späten Entwicklungszeitpunkt mit einem hohen Zeit- und Kostenaufwand verbunden.

Motivation

Moderne fluidtechnische Maschinen und Anlagen haben sich von gesteuerten mechanischen Systemen zu komplexen mechatronischen Produkten mit hydraulischen, pneumatischen, mechanischen und signalverarbeitenden Komponenten gewandelt. Die Kombination von hydraulischen Antrieben mit elektronischer Steuerungstechnik führt in vielen Fällen zu vorteilhaften Eigenschaften des Gesamtssystems. Vorraussetzung für einen zuverlässigen Betrieb ist die richtige Abstimmung aller Komponenten und deren Eigenschaften.

Die Vernetzung zwischen den beteiligten Disziplinen führt zu komplexen Wechselwirkungen und erfordert zur Absicherung der Produktzuverlässigkeit eine angepasste Entwicklungsumgebung. Eines der Hauptziele des Verbundprojektes Fluidtronic war es deshalb, eine zuverlässigere, schnellere Inbetriebnahme und eine Anlagenfunktion über die komplette Produktlebensdauer zu gewährleisten, wobei inhärente Systemrisiken bereits frühzeitig im Entwicklungsprozess mit einer mechatronischen Entwicklungsumgebung erkannt und behoben werden müssen.

Um dies zu ermöglichen, ist es notwendig, die Zusammenarbeit aller beteiligten Fachdisziplinen und Unternehmen besser zu synchronisieren, zu takten und zu integrieren. Dies soll mittels einer unternehmensübergreifenden mechatronischen Entwicklungsumgebung für fluidtechnisch-mechatronische Systeme erreicht werden, bei der ein digitaler Zwilling der Anlage zum Einsatz kommt.

Für weiter Informationen siehe: Fluidtronic

Lösung

Ein großes Optimierungspotenzial liegt in der bisher nur unzulänglich eingesetzten Unterstützung durch Simulations-Software. Fluidtechnisch-mechatronische Simulationsprogramme werden häufig nicht entwicklungsbegleitend eingesetzt, sondern kommen nur in Fällen zum Einsatz, in denen eine erfahrungsbasierte Auslegung nicht ausreicht, oder wenn es zu Fehlfunktionen im laufenden Betrieb der Anlage kommt. Die unzureichende Integration fluidtechnischer Simulationswerkzeuge in den Entwicklungsprozess erschwert das Verständnis des Gesamtsystems in den frühen Entwicklungsphasen und gestaltet die spätere Inbetriebnahme der Anlagen zunehmend aufwändiger.

Der durchgängige Einsatz von Software-Unterstützung ist somit ein wichtiger Punkt zur Optimierung der Entwicklungsprozesse. Die Entwicklung und Implementierung neuer Softwaremodelle und -methoden überführt den konventionellen Entwicklungsprozess in eine computergestützte Produktentwicklung, die es gestattet, bereits zu einem sehr frühen Zeitpunkt eine virtuelle Anlagenauslegung und virtuelle Inbetriebnahme durchzuführen.

Die nachstehende Abbildung zeigt den im Projket Fluidtronic erstellen Simulationsverbund aus DSHplus, CoDeSys und MotionSolve. DSHplus ist hier nicht nur für die fluidtechnische Simulation verantwortlich, sondern übernimmt auch die Aufgabe der Steuerung der SiL-Simulation. Die Anbindung der Steuerungsentwicklung in CoDeSys an DSHplus erfolgt hierbei mittels OPC-Kopplung und das Mehrkörpersimulationsprogramm (MKS) MotionSolve wird als klassische Co-Simulation mit DSHplus gekoppelt.